Magnesium – Chemisches Kurzvideo – Welt der Werkstoffe

Geschichte von Mg

Magnesiumverbindungen sind schon lange bekannt und in Gebrauch. Joseph Black untersuchte als erster Magnesium. Michael Faraday stellte 1833 Magnesium durch Elektrolyse her.

Vorkommen

- immer in gebundener Form

- Magnesit (MgCO3 )

- Dolomit (Ca,Mg)CO3

- gelöst in Wasser

- gemeinsam mit Ca für die Wasserhärte verantwortlich

- Meersalz besteht zu 3,7% aus Magnesium

- Achthäufigstes Element der Erde

Eigenschaften

- Leichtmetall

- Dichte: 1738 kg/m³

- Schmelzpunkt: 650°C

- Siedepunkt: 1107°C

- leichtester metallischer Konstruktionswerkstoff

- Bildet an der Luft Oxidschicht (Passivierung)

- Korrosion ist ein Problem

- die Entzündbarkeit kennt jeder, der einen metallischen Bleistiftspitzer angezündet hat

- Geringe Härte und Festigkeit

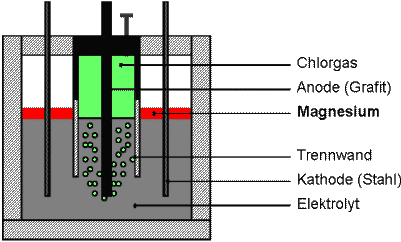

Herstellung

- Hauptsächlich durch Schmelzflusselektrolyse

- Herstellung aus Magnesiumchlorid

- Flussmittel: Kaliumchlorid und Calciumchlorid

Verwendung von Mg

- Reduktionsmittel (Stahlherstellung)

- Magnesiumlegierungen

- Magnesiumdruckguss

- Pyrotechnik

Legierungen

Mg-Al-Zn – Legierungen

- Gut schweißbar

- Hohe Zugfestigkeit (bis zu 400 N/mm²)

- Einsatz im Kraft-, Flugzeug- und Schiffsbau

- Durch Druckguss lassen sich komplizierte Werkstücke kostengünstig herstellen

Mg in Al-Legierungen

- Aushärtbar

- Mg-Anteil bis 5%

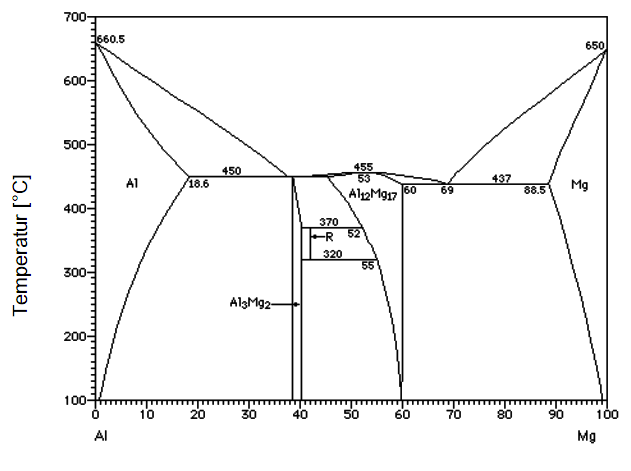

Aushärten von Mg-Legierungen

Nach dem Abschrecken ist Al noch zwangsgelöst (übersättigt) im magnesiumreichen Alpha-Mischkristall. Beim Anlassen wandern die Al-Atome an die Korngrenze und bilden eine harte, spröde chemische intermetallische Verbindung (Mg17Al12 – kompliziertes Kristallgitter = wenig Gleitebenen = hart und spröde). Weil diese Kristalle sehr feinverteilt sind, kommt es zu einer deutlichen Festigkeitssteigerung. Diese Phasen können auch im magnesiumreichen Alpha-Mischkristall entstehen (geordnet und ungeordnet)

Einfluss von Al in Mg-Legierungen

Der Aluminiumgehalt führt in Mg-Legierungen aufgrund der Mischkristallbildung bereits bei 4%Al zu einer deutlichen Verfestigung. Durch Lösungsglühen kann die Zugfestigkeit weiter gesteigert werden. Für die Bruchdehnung sind Al-Gehalte über 8% jedoch schon nachteilig.

Mg – Gusslegierungen

- Hohe Oxidationsempfindlichkeit

- Tangentiale Eingusssysteme unbedingt vermeiden

- Fallhöhe des Schmelzstroms gering halten

- eventuell sogar das größte Volumen in den Oberkasten setzen

- nach Möglichkeit keine runde Gestaltung der Einläufe

- Keine scharfen Umlenkungen in der Kavität

- Gießlauf soll während des Gießens vollständig gefüllt sein!

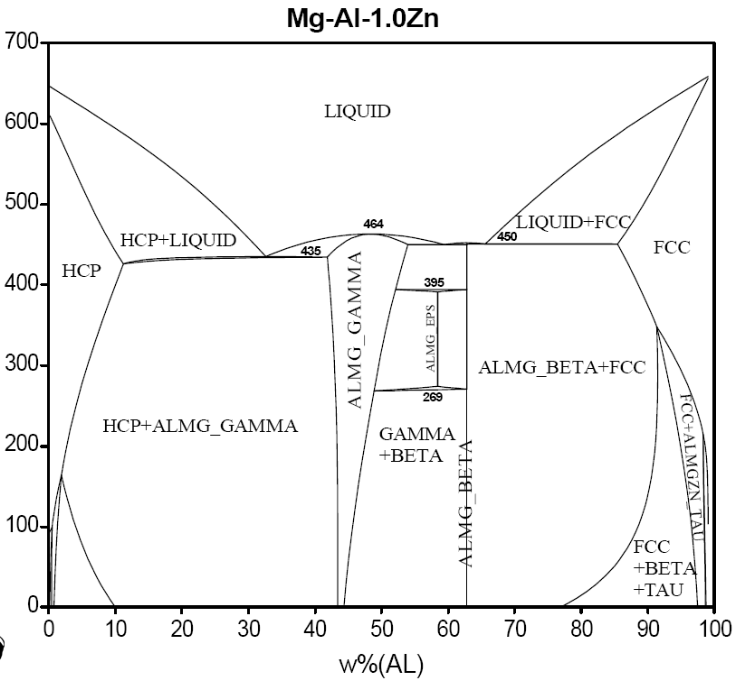

Mg – Al – Zn – Legierungen

Das wäre natürlich ein dreidimensionales Diagramm. Hier ist es quasibinär dargestellt, weil der Zinkgehalt mit 1% „fixiert“ ist. Wird hier allerdings nicht erklärt. Das geht eher nur „face to face“

Abhängigkeit des E-Moduls vom Sn-Gehalt von Mg-Sn-Legierungen

Der ß-Kristall hat einen höheren E-Modul als der Alpha- und der Gamma-Kristall, daher tritt bei ca. 72% Sn ein Maximum auf.