Kippbarer Ofen mit einem Syphon-Abstich, um Stahlbad und Schlacke sicher zu trennen.

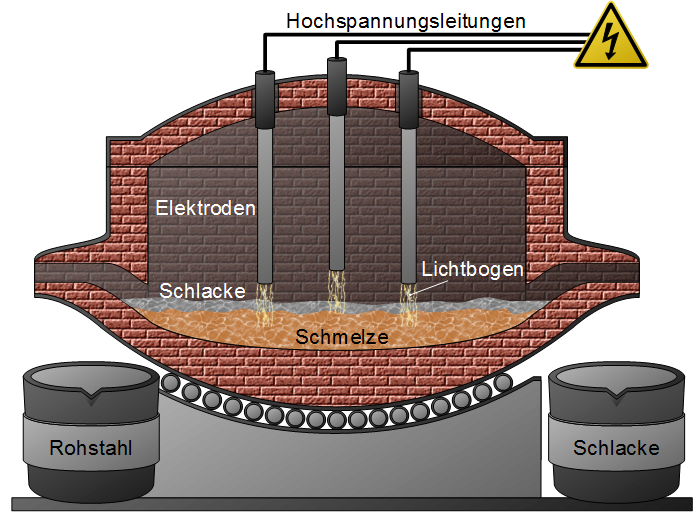

Die wesentlichen Bauelemente des Lichtbogenofens sind das Ofengefäß mit Absticherker und Arbeitsöffnung, der abnehmbare Deckel mit den Graphitelektroden und die Kippvorrichtung.

Das Ofengefäß ist feuerfest ausgemauert. Abstichgewichte der Lichtbogenöfen erreichen heute bis zu 200 t, die Jahreserzeugung solcher Öfen liegt bei 1,5 Mio. t.

Zum Befüllen des Ofens wird der Deckel angehoben und zur Seite geschwenkt. Der Schrott wird mit großen Körben über den Ofen gefahren und in den Ofen chargiert.

Diese Art der Beschickung ist am leistungsfähigsten und verursacht geringste Wärmeverluste bei Schonung der Auskleidung.

Der Deckel wird wieder aufgesetzt, die Elektroden werden heruntergefahren und zünden auf dem kalten Schrott einen Lichtbogen (Kurzschluss). Bei dem Einschmelzprozess entstehen im Lichtbogen Temperaturen bis zu 3500 °C, in der Stahlschmelze bis zu 1800 °C. Die hohen Temperaturen ermöglichen auch die Auflösung schwer schmelzender Legierungsbestandteile des Schrottes. Zusätzliches Einblasen von Sauerstoff oder anderer Brennstoff-Gasgemische beschleunigt den Einschmelzprozess. Wenn die gewünschte chemische Zusammensetzung und Temperatur des Stahles erreicht ist, wird der Ofen durch Kippen in eine Pfanne entleert.

Mit dem Lichtbogenofen lässt sich jede Stahlsorte bei völliger Unabhängigkeit vom Einsatz erschmelzen (Schrott, Eisenschwamm und Roheisen in allen beliebigen Mischungen). Der rostige Schrott dient auch zum Frischen, vor allem wenn Roheisen bzw. Gusseisenschrott als Einsatz verwendet wird. Sauerstoff kann nur vorsichtig und mit guter regelung eingeblasen werden, da sonst die Graphitelektroden leicht verbrennen können.

Außer dem Drehstrom-Lichtbogenofen, der mit drei Graphitelektroden (ca. 60 cm Durchmesser) arbeitet, wird heute Rohstahl auch im Gleichstromlichtbogenofen mit nur einer Elektrode hergestellt. Oft werden noch Söderbergelektroden (Link zu Wikipedia) verwendet. Dabei dient das Stahlrohr zunächst als Stromleiter. Das gestampfte Kohle-, Koks- und Anthrazitpulver, welches mit Teer und Pech als Bindemittel gemischt wird, übernimmt erst bei höherer Temperatur die Stromleitung, wenn es zur „Graphitisierung“ kommt, also elektrisch leitender Graphit aus der Kohle entsteht. Während des Betriebes muss immer ein neuer Blechmantel angeschweißt werden, welcher wieder gefüllt und der Inhalt gestampft wird.

Es werden heiute im „Stahllichtbogenofen“ aber auch gebrannte „Stückelektroden“ aus Graphit verwendet. Diese werden mit der gleichen Masse gemischt und gestampft aber „außerhalb“ des Ofens und dann zu Graphit „gebrannt“.

Der Lichtbogenofen kann mit 100 % festem Einsatz gefahren werden.